Peri begleitet die anspruchsvolle Konstruktion mit projektspezifischer Technik und präziser Bauplanung

Bereits zu Beginn der Arbeiten an der Gottleubatalbrücke wurde deutlich, dass die Realisierung dieses Bauwerks nur durch ein eng verzahntes Zusammenspiel aller beteiligten Gewerke möglich sein würde. Die topografischen Bedingungen im Gottleubatal, die Anforderungen an eine dauerhaft leistungsfähige und zugleich gestalterisch zurückhaltende Konstruktion sowie die Arbeiten in großer Höhe stellten die Planenden und Ausführenden vor außergewöhnliche Herausforderungen.

Von Anfang an war auch Peri Deutschland in die bautechnische Entwicklung eingebunden, insbesondere bei Fragen der Schalungs- und Zugangstechnik, die maßgeblich dazu beitrug, die komplexen Abläufe zuverlässig zu strukturieren.

Regionale Entlastung durch eine neue Höhentrasse

Die Gottleubatalbrücke bildet das zentrale Element der 3,8 Kilometer langen Südumfahrung von Pirna und dient künftig als durchgehende Verbindung zwischen Dresden, der Sächsischen Schweiz und der tschechischen Grenze. Mit einer Länge von 916 Metern überspannt sie das Gottleubatal in einer Höhe von rund 70 Metern und ersetzt damit die bisherige, verkehrlich überlastete innerstädtische Route.

Die neue Trasse reduziert nicht nur die Belastung der historischen Innenstadt deutlich, sondern eliminiert auch die bislang unvermeidbaren Steigungs- und Gefälleabschnitte, die gerade für den Schwerverkehr problematisch waren. Durch die konstante Höhenführung entsteht ein homogener Verkehrsfluss, der langfristig sowohl die Reisezeiten als auch die Umweltbelastungen in der Region mindern soll.

Konstruktive Linienführung über dem Gottleubatal

Die Konstruktion basiert auf acht schlanken Stahlbetonpfeilern, die in Höhen bis zu 70 Metern ausgeführt sind. Ihre Stützweiten variieren zwischen 68 und 124 Metern. Durch die semi-integrale Bauweise, bei der fünf Pfeiler monolithisch mit dem Überbau verbunden werden, entsteht eine außergewöhnlich ruhige Linienführung, die trotz der massiven strukturellen Anforderungen einen filigranen Gesamteindruck vermittelt.

Diese gestalterische Zielsetzung beeinflusste sämtliche konstruktiven Entscheidungen und führte zu besonders hohen Ansprüchen an die Ausführung, insbesondere im Hinblick auf die Sichtbetonqualität der Pfeiler und die exakte Steuerung des Taktschiebeverfahrens für den Stahlhohlkasten.

Technische Begleitung und Peri-basierte Unterstützung

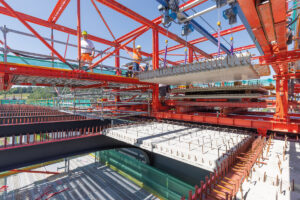

Die bautechnische Betreuung des Projekts Gottleubatalbrücke erfolgte über alle Bauphasen hinweg in enger Abstimmung mit einem interdisziplinären Planungsteam. Für die Ausführung der Pfeiler, Pfeilerköpfe, Widerlager und später des Überbaus wurden von Peri detaillierte 3D-basierte Schalungs- und Gerüstkonzepte entwickelt, die sich präzise an die wechselnde Geometrie des Brückenquerschnitts anpassen ließen. Da sich die Arbeiten in stark exponierter Lage abspielten, stand die sichere Zugänglichkeit aller Bereiche im Mittelpunkt der Planung.

Kranversetzbare Klettersysteme ermöglichten eine kontinuierliche Herstellung der hohen Pfeiler, während Gerüsttreppentürme den sicheren Aufstieg und Wechsel zwischen den Arbeitsebenen gewährleisteten. Diese Zugangssysteme erwiesen sich besonders in Phasen wechselhafter Witterung als unverzichtbar.

Monolithische Vouten als konstruktiver Schwerpunkt

Eine wesentliche Besonderheit des Bauwerks bilden die monolithisch ausgeführten Voutenanschlüsse im Bereich der fünf höchsten Pfeiler. Hier greifen Beton- und Stahlkonstruktion in einer Weise ineinander, die sowohl statisch als auch ausführungstechnisch höchste Präzision verlangt.

Beidseitig der Pfeilerachsen sind rund 25 Meter lange Vouten ausgebildet, die den Stahlhohlkasten einzeln und über fast 50 Meter Länge mit den Pfeilerköpfen verbinden. Diese Übergänge übernehmen entscheidende Funktionen im Lastabtrag, weshalb ihre geometrische Ausbildung und der exakte Einbau der Bewehrung von zentraler Bedeutung waren.

Die starke Krümmung der Vouten sowie die gewählte, äußerst schlanke Form führten zu engen räumlichen Bedingungen, die konventionelle Einbauabläufe ausschlossen. In enger Abstimmung zwischen den bauausführenden Unternehmen entstand daher ein Verfahren, bei dem die komplette Voutenschalung samt ihrer Bewehrung zunächst am Boden vorgefertigt wurde.

Die gesamte Einheit, einschließlich rund 85 Tonnen Bewehrungsstahl und mehreren tausend Schraubmuffen, konnte anschließend mithilfe hydraulischer Lochstangenheber präzise unter den Überbau gehoben und dort ausgerichtet werden. Erst danach erfolgte die Betonage in Höhen von bis zu 70 Metern, was eine der technisch anspruchsvollsten Phasen des Projekts darstellte.

Peri-Systeme in der modularen Montage der Fahrbahnplatte

Auch beim Aufbau der Fahrbahnplatte entstand eine Konstruktion, die eigens auf die Bedingungen des Projekts Gottleubatalbrücke abgestimmt wurde. Die Fahrbahn besteht aus etwa tausend Halbfertigteilen aus Beton, die jeweils 3,80 Meter lang, 2,50 Meter breit und rund vier Tonnen schwer sind.

Für das präzise Positionieren dieser Elemente wurde ein verfahrbarer Verlegewagen entwickelt, der auf Systembauteilen des Variokit-Ingenieurbaukastens und des Peri-UP-Gerüstbaukastens basiert. Der Wagen minimiert nicht nur die exponierte Arbeitshöhe, sondern ermöglicht einen nahezu witterungsunabhängigen Arbeitsfortschritt. Täglich können etwa zwölf Meter Brückenlänge verlegt werden.

Zudem erlaubt die Konstruktion, sämtliche erforderlichen Arbeiten – vom Abdichten der Fugen bis zum allseitigen Aufbringen des Korrosionsschutzes – ohne zusätzliche Untersichtgeräte durchzuführen. Dies verbessert sowohl die Qualitätssicherung als auch die Arbeitssicherheit erheblich, da alle Schritte aus geschützten Ebenen heraus erfolgen können.

Ausblick auf die Fertigstellung

Mit der geplanten Freigabe im Jahr 2026 wird die Gottleubatalbrücke zu einem zentralen infrastrukturellen Baustein der Region avancieren. Die bisherigen Bauabschnitte zeigen, wie sich ein filigran wirkender Entwurf und ein anspruchsvolles konstruktives System durch präzise technische Planung und abgestimmte Arbeitsprozesse miteinander verbinden lassen.

Die konsequente Nutzung modularer Systeme, die Vorfertigung komplexer Bauteile und die exakte Koordination aller Gewerke bilden die Grundlage dafür, dass die umfangreichen Anforderungen in luftiger Höhe zuverlässig umgesetzt werden können.

Fotos: Peri Deutschland